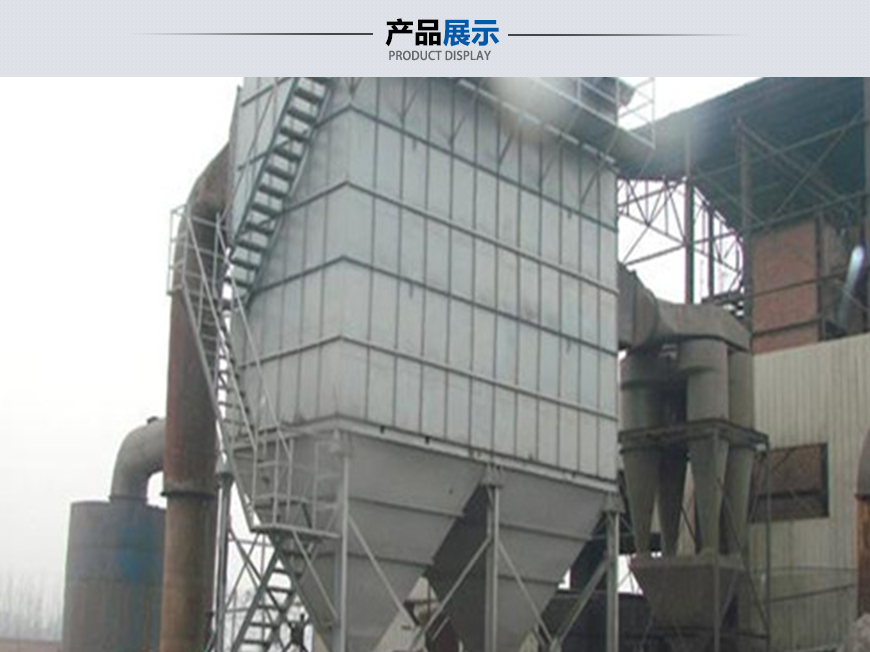

除塵器的改造 除塵器是在保持原殼體不變的情況下進行改造,包括保留電場和進、出氣喇叭口,氣體分布板、下灰斗、排灰拉鏈機等。

煙氣從除塵器進氣喇叭口引入,經兩層氣流分布板,使氣流沿電場斷面分布均勻并進入電場,煙氣中的粉塵約有80%~90%被電場收集下來,煙氣由水平流動折向電場下部,然后從下向上運動,通往1 個除塵室。含塵煙氣通過濾袋外表面,粉塵被阻留在濾袋的外部,干凈氣體從濾袋的內臟流出,進入上部凈化室,然后匯入排風管排出。

除塵器的氣路設計,它的正確與否關系到設備的阻力大小,即關系到設備運行時的電耗大小。

電袋復合除塵器的關鍵在于:

①如何電除塵和布袋除塵的除塵負荷的合理分擔,實現在同一除塵器內同時電除塵和布袋除塵的運行條件,以保障電袋復合除塵器的穩定經濟運行。

②如何前電場的穩定運行,前電場的收塵效率對后布袋的粉塵負荷有很大影響,前電場收集下越多的粉塵,流到后布袋的粉塵越少,同時,粉塵荷電越,越整臺除塵器的性能,并且前電場穩定的運行特性.

③如何優化電場與除塵布袋之間的氣路聯接和氣流分布,實現布袋除塵區各個濾袋流量和粉塵負荷均布的同時,布袋過濾風速。

④如何地電袋復合除塵器的系統阻力,研究電袋除塵的穩定經濟運行的關鍵,包括清灰和溫控等問題。

除塵器的靜電除塵部分的電場操作電壓穩定在50~55KV,濾袋除塵部分的清灰壓力0.24MPa,脈沖寬度0.1~0.2s可調,脈沖間隔時間為5~30s,清灰周期暫定14min。經測定,煙囪排放濃度(標準狀態)均低于30mg/m 3,達到了預期。

實踐表明電-袋除塵器具有以下優點。

①排放濃度可以長期、穩定的保持在30mg/m3(標準狀態)以下,對環境質量有嚴格要求的地區使用。

②由于煙氣中的大部分粉塵在電場中被收集,除塵器的氣路設計合理,除塵器的總壓力降可以保持在700~900Pa之間,使除塵器的運行費用遠遠低于袋式除塵器。

③電-袋除塵器適用于舊靜電除塵器的改造。在要求排放濃度(標準狀態)小于30mg/m3 時,改造投資可低于單獨采用靜電除塵器或袋式除塵器。

電袋復合的缺點

①靜電除塵單元和布袋除塵單元之間結合處煙氣分配均勻性問題至今無法得到的解決。在布袋除塵單元,煙氣要求從下向動,而氣流的均勻性既影響靜電除塵單元的除塵效率,又影響布袋除塵單元中布袋的壽命。因此,需要研究煙氣流場分點,采取適當的布風措施,既煙氣在靜電除塵單元和布袋除塵單元均勻分布,又盡量減少壓力損失。

②供電條件和電配置結構、結構參數的優化問題選擇的供電條件和電配置結構、結構參數于設備費用;合理分配靜電除塵單元和布袋除塵單元的負荷,便于系統的整體優化。但目前在配置結構方面還沒有形成行業標準及的定性結論。

③選擇合理的布袋除塵器單元的參數。根據進入布袋除塵單元煙氣的粉塵濃度、粒度選擇氣布比,噴吹壓力、清灰周期、脈沖寬度。合理的參數選擇除塵效率,運行費用。荷電粉塵對布袋除塵的影響也是一個值得研究的問題。

布袋袋口部位磨損多在袋口向下400mm以內,破損形式顯示多為從內向外。這類磨損一開始是由于反吹清灰的壓縮空氣偏離濾袋,直接沖刷濾袋側壁造成的。在偏向一側的壓縮空氣不斷的沖刷下,先是濾袋內側的面層被壓縮空氣吹脫落,隨后基布被吹漏,過濾面被吹漏形成破洞。當濾袋的一側形成破損,破損處阻力下降,含塵煙氣會從破損處進入,沖刷破損處對角,形成新的破損空洞和新的含塵煙氣入口,空洞的不斷增多造成袋口環狀破損,嚴重的時候至會導致袋頭和袋身分離。此類破損的原因主要是由于壓縮空氣壓力過高、噴吹短管歪斜、花板變形等造成,一旦發現此類型的磨損,在換上新布袋前,應對以上問題做出措施。

如果破損痕跡由內向外,破損在袋籠豎筋接觸處,說明是袋籠豎筋脫焊或銹蝕,將濾袋磨斷或噴吹壓力過高、噴吹過于頻繁,使濾袋與袋籠接觸位置折疊斷裂造成破損。通過換袋籠或調整噴吹裝置可解決此類磨損問題。

如果破損痕跡由外向內,破損在袋籠豎筋接觸處。往往可見濾袋外部(相鄰濾袋或箱體構件)有與濾袋磨碰的痕跡。這類磨損是袋籠變形或濾袋安裝偏小,濾袋直徑偏大或松弛,引起濾袋與濾袋、濾袋與除塵器箱體構件之間接觸,在反吹過程中因濾袋的膨脹相互磨擦使其磨損。一般需換袋籠,并安裝質量。袋式除塵器設計過程中,應濾袋間距及濾袋與箱體結構間的距離過小。

濾袋下部機械磨損:濾袋下部外側磨損多見于濾袋底部向上300mm以內,磨損多在一側,下部為嚴重,向上逐步。局部縫紉線會被磨斷,沒有受到磨損的位置縫紉線良好。此類磨損多由于花板變形、孔間距過小、袋籠變形、濾袋過長等原因造成。個別有濾袋和除塵器箱壁磨擦破損的。此類破損需嚴格檢查花板水平度,且應使用制作精良的袋籠。

濾袋底部外側磨損:破損表面有磨損痕跡。底部縫紉線、濾料基布被磨斷,嚴重時袋底破損或整體脫落。這類磨損是由于灰斗內料位過高,氣流揚起塵粒直接沖刷袋底,造成磨損。通過灰斗卸灰量、調整除塵器灰斗卸灰工作制度,粉塵堆積過高,可灰斗內形成渦流磨損濾袋。